- 液压阀再制造工艺流程

- 本站编辑:网站管理员发布日期:2015-01-07 10:17:23浏览次数:329

下面以装载机流量放大阀为例介绍液压阀再制造工艺流程。

1、拆解

拆解前用高压水进行冲洗,并用物理或化学方法把旧漆清除。拆解过程中进行初步判断,直接淘汰掉明显无法再制造或再利用的零部件,从而避免进入清洗等工艺环节,降低成本提高效率。这些淘汰的零件包括磨损或老化的密封圈、弹簧、调整垫片,以及严重变形的零部件等,装配时直接用新品替换。拆解过程中尤其要注意的是最大限度的保证零件不被进一步损坏,也就是尽量做到无损拆解。

2、清洗

用超声波清洗机对阀体进行清洗,通过超声波本身具有的能量、空穴破坏时释放的能量以及对液体的搅拌作用等,可有效的清洗零件表面附着的顽固污垢。根据物质容易溶解在与其结构相似的溶剂中的原理,用柴油清洗阀体各内孔、表面及螺栓孔的油污,在不损伤工作表面的前提下,用毛刷进行清理。清洗过程中仔细检查阀孔是否相通,并用白布绕在钩子上伸进阀孔内清理各档位表面,用油石打磨配合面的凸起和划痕。

3、分选检测鉴定

严格按照零部件制造时的尺寸要求,对清洗后的零件进行检测鉴定,并对检测后的零件进行分类。检测内容包括阀孔内有无异物,油路是否通畅,配合面有无磨损、磕碰伤,螺纹是否完好,表面有无裂纹,零件是否变形等。对于检测后其尺寸及性能符合制造时的标准要求的、可直接再利用的零件放在指定地点存放好,供再制造装配时使用。这类零件主要包括端盖、阀座、螺栓等。可进行再制造加工的失效零部件主要包括阀体、阀杆,一般这类零件可再制造恢复率达95%以上。

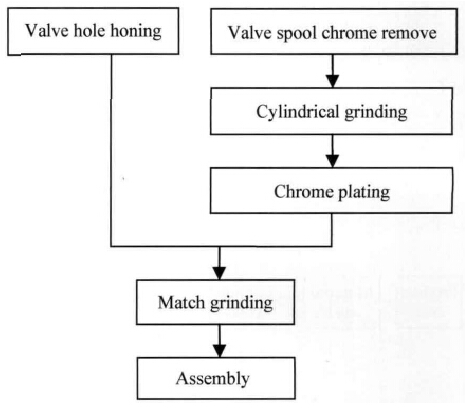

4、修磨重配

采用再制造修理尺寸法进行修磨重配,其工艺流程如图所示。采用机械加工法切去不均匀磨损部分,而获得一个新尺寸,然后根据这一修理尺寸配置或修复相应的配合件,保证原有的配合关系不变。这种对配合副进行再制造的方法称为再制造修理尺寸法。阀孔与阀杆失效模式以轻微磨损划伤为主,通过表面增减材料修复配合关系。其中阀孔采用晰磨工艺进行修复,可以实现通过较少的材料去除达到修复的口的。一般去除材料尺寸小于0.1mm。阀杆的修复过程则是先用酸液去除原表面损坏的铬镀层,然后磨外圆使表面光滑平整,最后根据阀孔的尺寸重新进行电镀,一般镀层厚度不超过400μm。为了保证配合间隙,阀杆与阀孔必须进行配磨,间隙要求为0.020~0.028mm。此外,还要保证零件的表面粗糙度、圆柱度等达到标准要求。

将全部检测合格的零部件与直接更换的新零件严格按照新件的技术标准进行装配。装配前用柴油清洗各零件。装配时注意检查阀体内腔应无任何杂物,加工表面无磕碰伤,注意保持配合面清洁;检查零件各部位应无毛刺、水珠存在;检查O形密封圈应完好无损;检查阀杆、阀芯移动是否灵活,应无卡死现象;螺栓按要求的力矩拧紧。

对再制造流量放大阀按照新件标准进行性能指标测试。将流量放大阀固定安装在试验台上,启动试验台并用工具推动阀杆,观察阀杆运行是否灵活以及阀杆处于中位时,用于连接油缸的两油口是否溢油。试验台工作状态下,转动方向盘使油缸活塞杆部分伸出,而后停止转动方向盘,观察活塞杆有无动作;接着操作方向盘,观察活塞杆伸出到最大行程和收回至零行程时,压力表数值是否符合技术要求,并作记录,同时观察各接合面有无渗漏现象。对于不合格件要重新返工。

液压阀体外表的喷漆和包装入库。试验合格产品要进行喷漆。喷漆前去除表面锈蚀、污垢等杂物并清洗干净。喷漆技术参数为:油漆粘度控制在18~25s,喷枪距离300~400mm,漆层厚度不小于50pm。喷涂时掌握好喷涂角度和速度,保证涂层平整均匀,工件表面无流挂、露底、桔皮、针眼、起泡等油漆缺陷。喷漆完后用测厚仪、光泽仪进行检验。最后将检验合格的产品包装入库。

- 上一篇:MOOG伺服阀中位的检测与调试

- 下一篇:伺服阀的维护及预防

- 杭州泷晟旺流体控制设备有限公司

- 联系人:章经理 13675898078 电话:0571-88082270 88086956

- 手机:18969038116 地址:浙江杭州余杭区瓶窑镇长命村富豪路2号和悦工业园8#厂房西